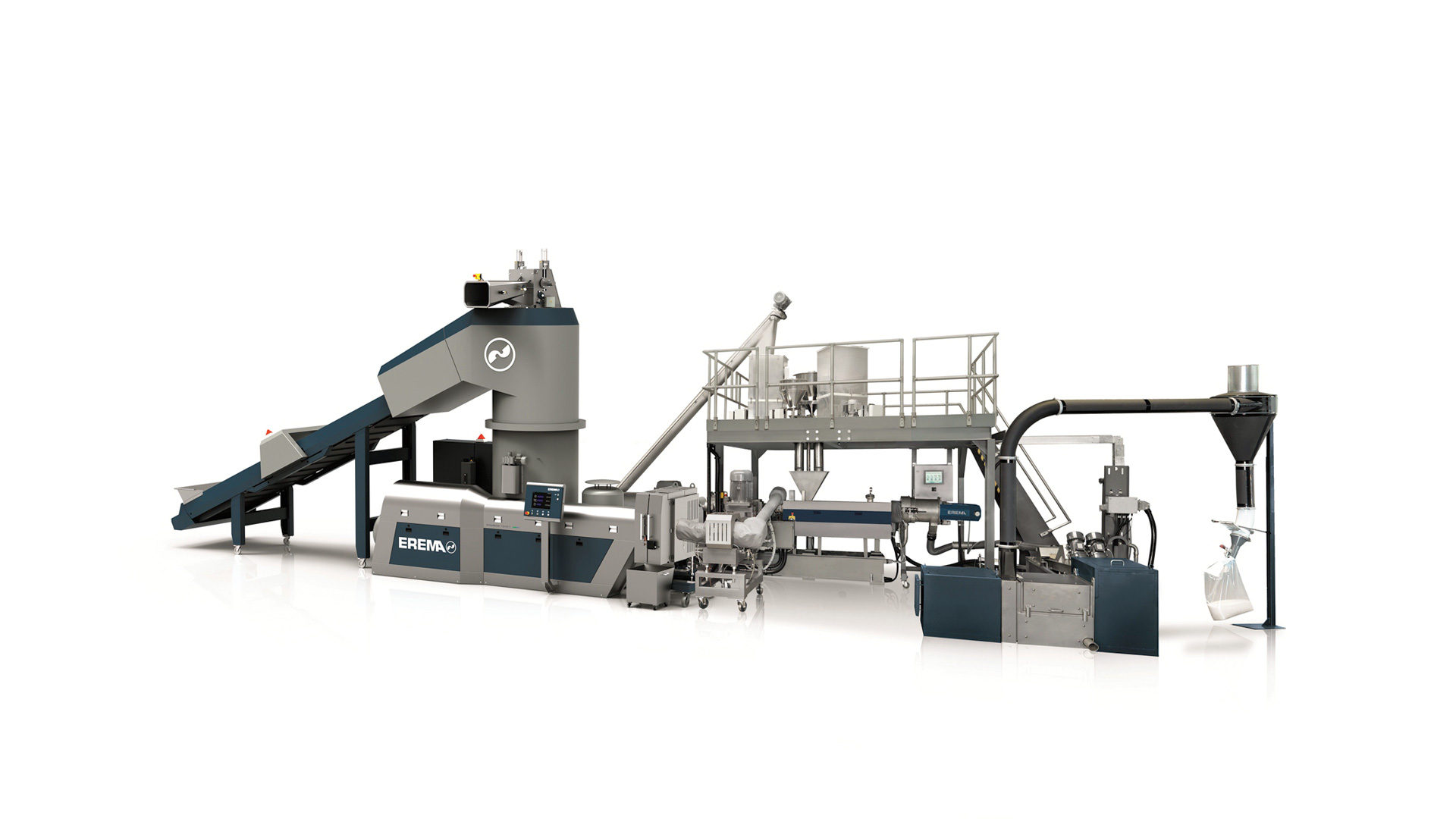

Recycling und Compounding in nur einem Schritt.

Die Vorteile von Recycling und Compounding vereint in einer leistungsstarken, zeit- und energiesparenden Anlage. Recycling-Rohmaterial wie PP-Vliese, PE-Randstreifen, PA-Fasern wird mit EREMA Technologie in filtrierte Schmelze umgewandelt und direkt dem gleichlaufenden Doppelschnecken-Extruder zugeführt.

Dieser Anlagenteil steht mit seinen exzellenten Misch- und Entgasungseigenschaften für sämtliche Compoundieraufgaben zur Verfügung. Neben der Dosierung von verschiedensten Additiven können dabei Füll- und Verstärkungsstoffe in höheren Mengen zudosiert werden. So entstehen wunschgemäß anpassbare Recycling-Compounds für besonders hochwertige Anwendungen.

Ihre Vorteile

Wirtschaftlich und technisch besser.

Sehr geringe Betriebs- und niedrigste spezifische Energiekosten durch direkte Dosierung der filtrierten Schmelze und Verarbeitung „in einer Wärme“.

Funktionsweise

COREMA®

COREMA® VEREINT: