Für höchste rPet-Reinheit und mehr Sicherheit.

Die hocheffizient dekontaminierende VACUREMA®-Technologie in gesteigerter Form. Durch die Kombination mit der patentierten, Vakuum unterstützten V-LeaN Solid State Polycondensation (SSP) und der Spülung mit hochreinem Stickstoff lässt sich die Qualität des rPET-Granulats zusätzlich erhöhen und lebensmitteltauglich absichern.

Ihre Vorteile

Wirtschaftlich und technisch besser.

Flexibel beim Input, stabil beim Output:

Auch wenn Feuchtigkeit, IV-Werte, Schüttdichten und Flakewandstärken variieren ...

beim Ergebnis bleiben IV-Werte und Farben konstant.

Garantiert!

Kaum Gelbfärbung dank kontrollierter Granulat-Erwärmung unter N2-Atmosphäre im Vorerhitzer

Funktionsweise

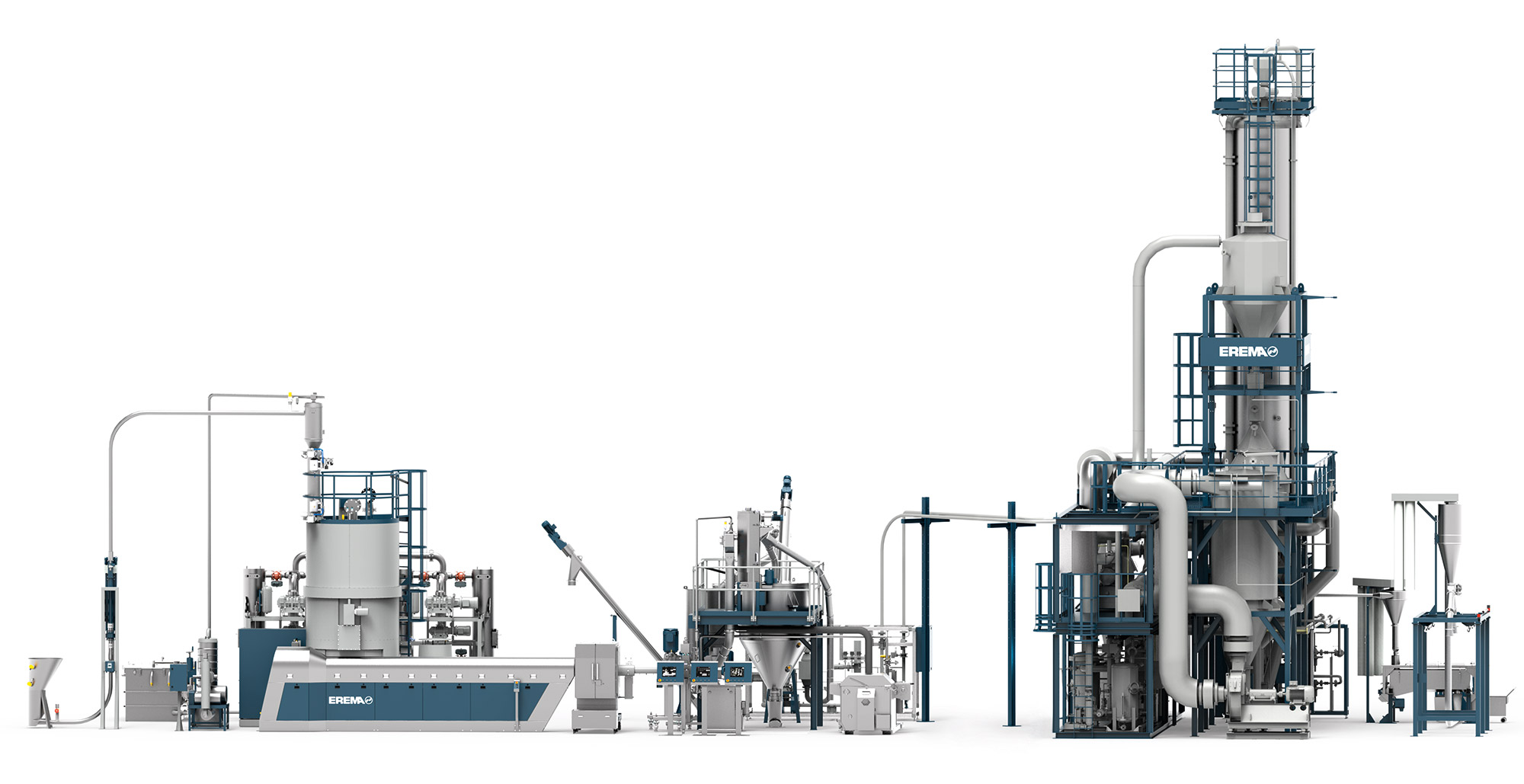

VACUNITE®

Saubere PET-Schmelze

Dank der effizienten Feinstfiltration werden kleinste Störstoffe, wie etwa Aluminium- und Stahlpartikel, hochwirksam und schonend aus der PET-Schmelze entfernt. Die im Vergleich zu anderen Filtern große aktive Filtrationsfläche senkt den Druck im Extruder und wirkt so einem Durchpressen von Feststoffverunreinigungen durch das Filtrationsmedium entgegen. Das Filtersystem ist mit einem patentierten, vollautomatischen Selbstreinigungssystem ausgestattet, das lange Filterstandzeiten ermöglicht und das Risiko von Blackspots minimiert.

UWG-Inline-Kristallisation (UWG – Unterwassergranulierung)

Die filtrierte PET-Schmelze wird danach unter heißem Wasser geschnitten und auf kurzem Weg zur Zentrifuge befördert, wo die Granulate per Latentwärmekristallisation von innen nach außen ohne Zuführung von externer Energie kristallisiert werden. Diese spezielle Prozessanordnung und die Temperaturführung des VACUNITE® Verfahrens ermöglichen sehr hohe Kristallisationsraten, (> 40%) ohne dafür einen zusätzlichen Nachkristallisierungsprozess installieren zu müssen. Dies ist ein entscheidender Vorteil in Sachen Komponentenanzahl und Energieeffizienz: Denn insgesamt benötigt das VACUNITE® Konzept rund 40 % weniger Komponenten und dadurch bis zu 36 % weniger Energie als am Markt befindliche vergleichbare Systeme.

Patentierte, Vakuum unterstützte Stickstoff-Solid State Polycondensation (V-LeaN SSP)

Das so gewonnene lebensmitteltaugliche, kugelförmige und kristalline Granulat wird in heißem Zustand dem Stickstoff-SSP zugeführt. Dieses patentierte System hat Polymetrix exklusiv für EREMA entwickelt, mit folgenden Besonderheiten:

Die Granulate aus der Inline-Kristallisation werden über eine Druckförderung in einen Zwischenpuffer geblasen. Dort erfolgt über eine Zellradschleuse die Trennung zwischen Atmosphäre und Stickstoffumgebung. Um der Verfärbung bei erhöhten Temperaturen entgegenzuwirken, werden die Granulate danach in einem Vorerhitzer mit Stickstoff auf Prozesstemperatur gebracht und weiter zum SSP befördert. Dort erfolgt wieder

eine Trennung zwischen Normaldruck und Unterdruck, damit eine vakuumunterstützte Stickstoffatmosphäre gewährleistet werden kann. Das Vakuum wird mit Wasserringpumpen ohne zusätzliche Wälzkolbenverdichter erzeugt, da in diesem Fall aufgrund des trockenen Materials ein moderater Unterdruck ausreicht. Zusätzlich wird der SSP mit frischem Stickstoff (N 2 ) gespült. Die Kombination aus Vakuum, richtiger Stickstoffmenge, Temperatur, Verweilzeit und sehr engem Verweilzeit-Spektrum ermöglicht eine definierte Prozessführung und führt zu einer einzigartigen Dekontaminationsleistung.

Unsere Technologien sind für jeden Anwendungsbereich spezifisch ausgerichtet.