Einfach gemacht!

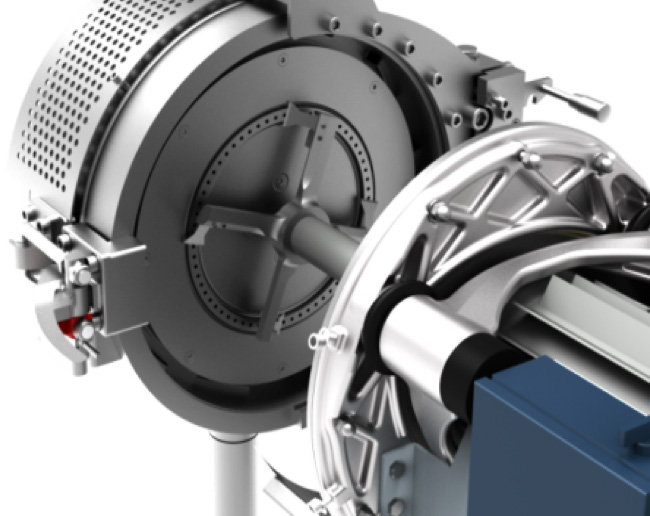

Heißabschlag-Granuliersysteme mit Direct Drive Technologie

Einfache Handhabung und Wartung sind seit je das Markenzeichen der EREMA Heißabschlag-Granuliersysteme.

Mit der Weiterentwicklung Direct Drive Technologie gelang dennoch eine zusätzliche Steigerung punkto Betriebssicherheit, Bedienfreundlichkeit und Flexibilität.

Ihre Vorteile.

Wirtschaftlich und technisch besser.

Direct Drive Technologie in schwingungsfreier Bauweise.

HG Air

Heißabschlag-Granuliersysteme mit Luft-Technologie

Robust ausgeführt und vielfach bewährt. Zur automatischen Regranulierung von unterschiedlichsten thermoplastischen Kunststoffen, Compounds und Wood-Plastic-Composites (WPC). Die Baureihen HG AIR 80K, HG AIR 120K, HG AIR 120 und HG AIR 240 setzen hinsichtlich Betriebssicherheit, einfacher Bedienung und Flexibilität höchste Maßstäbe.

Ihre Vorteile.

Wirtschaftlich und technisch besser.

ASP

Teilunterwasser-Stranggranuliersysteme für niedrigviskose Thermoplaste.

Die EREMA Teilunterwasser-Stranggranuliersysteme werden für die Granulierung von technischen Thermoplasten wie PET eingesetzt. Einfache Bedienung und minimaler Personaleinsatz tragen zu einer sehr hohen Betriebssicherheit bei. Der einfache Anfahrvorgang, schnelle Reinigung bei Materialwechsel und automatisches Einfädeln der Stränge bei Strangabrissen machen diese Systeme unersetzlich. Für PET ist optional auch eine integrierte Kristallisation möglich.

Ihre Vorteile.

Wirtschaftlich und technisch besser.

ASP-CIC

Compact Inline Crystallisation.

Ein System für die integrierte und energieeffiziente Kristallisation von PET oder PLA. Die schmelzefiltrierten Stränge werden kurz im Wasser abgekühlt und dann zu Granulat geschnitten. Direkt im Anschluss wird das Material in einen Behälter zugeführt. Die noch im Granulat enthaltene latente Wärme-Energie wird zur Kristallisation verwendet – ohne zusätzlichen Energieaufwand von außen und ohne Prozessunterbrechung.

Ihre Vorteile.

Wirtschaftlich und technisch besser.