Damit Rezyklate 1:1 als Ersatz zu Neuware eingesetzt werden können gibt es zwei entscheidende Faktoren. Zum einen muss ausreichend Recycling-Rohware verfügbar sein und zum anderen muss diese wirtschaftlich zu Regranulaten mit maßgeschneiderten Eigenschaftsprofilen verarbeitet werden können. Dafür stellt dickwandiges Mahlgut als Inputmaterial für das Recycling ein enormes Potential dar - es ist in ausreichenden Mengen und vor allem sortenrein verfügbar. Damit Regranulat aus Mahlgut aber problemlos weiterverarbeitet werden kann und die funktionellen Eigenschaften der daraus hergestellten Endprodukte gewährleistet sind, ist ein spezifischer Recyclingprozess notwendig, dem marktübliche Systeme bisher nicht vollständig gerecht werden konnten. Genau dafür hat EREMA nun die Lösung: Das neue Anlagensystem INTAREMA® RegrindPro® ist exakt auf alle Arten von dickwandigem Mahlgut-Material abgestimmt und kann durch äußerst schonende Aufbereitung und hocheffiziente Filtration Mahlgut zu anwendungs-optimierten Regranulaten verarbeiten.

Für Kunststoffverarbeiter stellt Regranulat auf Basis von Mahlgut eine hervorragende Alternative zu Neuware dar. Vor allem deshalb, weil Mahlgut leicht zu sortieren und trennen ist und somit als sortenreiner Inputstrom für den vorgeschalteten Recyclingprozess zur Verfügung steht. Rohstoffquellen sind dickwandige Verpackungen wie HDPE Blasformflaschen aus dem Hygiene- und Kosmetikbereich aber auch Tiefzieh- und Spritzgießartikel aus Polypropylen und Polystyrol wie Verschlusskappen, Becher, Butter- und Obsttassen. Aber auch Kunststoffe aus Elektroschrott (WEEE) und Produkten der Automotive wie Stoßstangen, Batteriekästen, Verrohrungen im Motorbereich etc. haben großes Verwertungspotential.

Für den Einsatz von rezykliertem Mahlgut als Ersatz für Neuware sind die Materialströme also in ausreichenden Mengen und verglichen mit Folien auch sortenreiner vorhanden. Verarbeitern geht es aber auch darum, dass die rheologischen Eigenschaften dieser Rezyklate eine problemlose Weiterverarbeitung zulassen und die funktionellen Eigenschaften ihrer Endprodukte gewährleistet sind. Neben der Mechanik sind hier vor allem die Oberflächengüte, Einfärbbarkeit und der Geruch entscheidende Qualitätsfaktoren. Das stellt besonders hohe Ansprüche an das Recycling-verfahren, denen marktübliche Systeme bisher aber nicht immer gerecht werden konnten.

Herausforderung: Mahlgut Recycling

Mahlgut ist aufgrund der hohen Schüttdichte (200 – 600 kg/m³) und Rieselfähigkeit in der Regel einfach in ein Extrusionssystem zu dosieren und benötigt keine zusätzliche Kompaktierung und Zerkleinerung. Allerdings liegt die Herausforderung insbesondere darin, die dickwandigen Mahlgutpartikel schonend aufzuschmelzen, da diese im Vergleich zu dünnen Folien mehr Zeit zum Durchwärmen und Schmelzen benötigen. Bei herkömmlichen Aufbereitungssystemen wird das Mahlgut über ein Hopper-System kalt in den Ein- oder Doppelschnecken-Extruder dosiert. Zum Aufschmelzen der kalten Mahlgutpartikel ist daher eine längere Verfahrenseinheit notwendig. Das erhöht die Verweilzeit im Extruder und der Aufschmelzvorgang passiert unter hoher Scherbeanspruchung. Die Polymerstruktur wird dadurch teilweise zerstört, was sich negativ auf die mechanischen Eigenschaften der Endprodukte auswirkt. Außerdem werden durch die einwirkenden Scherkräfte auch die im Mahlgut vorkommenden Störstoffe zerkleinert und dadurch die Filtrationseffizienz drastisch verringert. Verglichen mit Einschneckensystemen verstärkt sich dieser Effekt bei der gleichlaufenden Doppelschnecke noch durch eine um bis zu 3-fach schlechtere Filtrationsfeinheit aufgrund des geringen Druckaufbaus. Dafür fehlt den kalt gefütterten Einschneckensystemen die Flexibilität um unterschiedliche Mahlgutarten wie beispielsweise HDPE und PP mit demselben Qualitätsanspruch wirtschaftlich auf einer Anlage aufzubereiten. Zusätzlich machen Feuchtigkeitsgehalte von bis zu 8 % bei beiden Systemen eine energieaufwendige Vortrocknung erforderlich.

Der spezifische Aufbereitungsprozess beim Recycling von dickwandigem Inputmaterial muss also darauf ausgelegt sein verschiedene Mahlgutarten (PP, PE, PS, ABS …) mit unterschiedlichsten Schüttdichten und Feuchtigkeitsgehalten sowie starken variierenden Verschmutzungen durch Störstoffe wie Gummi, Silikon und weichen Kontaminationen wie Holz und Papier sowie Fremdpolymere wie PET und PA verarbeiten zu können. Diese Störstoffe müssen deshalb effektiv entfernt werden, weil auch bei der Produktion von z. B. Flaschen und Rohren vermehrt an der Dicke des Materials gespart wird und die Endprodukte daher umso empfindlicher auf Störstellen durch Verschmutzungen reagieren.

Clemens Kitzberger fasst zusammen: „Verarbeiter, die Regranulate aus Mahlgut ein-setzen, müssen sich darauf verlassen können, dass die Oberflächengüte und mecha-nischen Eigenschaften ihrer Endprodukte top bleiben. Um Mahlgut entsprechend dieser Kriterien aufbereiten zu können, muss der Recyclingextruder mit durchgewärmten Mahlgutpartikeln befüllt werden damit erstens eine außerordentlich schonende Aufbereitung und zweitens eine leistungsfähige Filtration gewährleistet ist. Und genau das sind die zwei Schlüsselfunktionen unserer innovativen RegrindPro® Technologie.“

Die RegrindPro® Technologie

Die Besonderheit von RegrindPro® liegt darin, dass das Mahlgut im Gegensatz zu anderen Systemen bereits vor der Extrusion durchwärmt wird und dadurch die Flexibilität bei der Materialauswahl sowie die Filtrationseffizienz steigen. Dafür sorgt die für Mahlgut optimierte Preconditioning Unit, in der das Material mittels einer Läuferscheibe mit speziellem Werkzeugsetup äußerst schonend aufbereitet wird (siehe Abb. 3). Durch die langsame Drehbewegung dieser Läuferscheibe werden die dickwandigen feuchten Partikel bei hohem Füllstand und somit längerer Verweilzeit effizient getrocknet und entgast. Hohe Verweilzeiten in der Preconditioning Unit sind wichtig damit das Mahlgut nicht nur getrocknet wird, sondern auch genügend Zeit hat um homogen durchgewärmt zu werden. Ein zusätzlicher Vorteil der längeren Verweilzeit ist, dass Pulver-Additive wie CaCO3 mit einem Anteil von bis zu 20 % zugemischt und vor allem auch gut verteilt werden können.

Nach der Vorkonditionierung in der Preconditioning Unit wird das trockene, entgaste und durchge-wärmte Material in den direkt angeschlossenen Extruder dosiert und in der kurzen Universal-schnecke unter geringster Scherbelastung aufgeschmolzen. Die Counter Current Technologie von EREMA bietet hier noch einen zusätzlichen Vorteil, der speziell für rieselfähige Materialien wie Mahlgut entscheidend ist. Indem die Schnecke nämlich nahezu drucklos befüllt wird und sich nur genau so viel nimmt wie eben erforderlich ist. Des Weiteren erhöht der Aufschmelzvorgang unter minimaler Scherbelastung die Reinigungseffizienz des Schmelzefilters, da organische oder mineralische Feststoffanteile nicht zusätzlich zerkleinert werden. Damit können selbst Ver-schmutzungen wie Holz und Papier bestens filtriert werden, da diese durch den schonenden Prozess nicht auffasern und groß genug für die Abscheidung am Filter bleiben.

Durch die Kombination der optimierten Preconditioning Unit mit einer neuen, besonders sanften Universalschnecke sorgt RegrindPro® außerdem für eine erstaunlich hohe Flexibilität bei der Materialwahl, womit eine Multipurpose Mahlgut-Verarbeitung möglich ist. Damit kann beispielsweise Mahlgut trotz unterschiedlicher Schmelzpunkte und Energieinhalte, wie etwa bei HDPE und PP, mit derselben Anlage und bei voller Ausstoßleistung schonend aufbereitet werden.

Nachdem das Material aufgeschmolzen wurde, passiert die Schmelze den erst kürzlich weiterent-wickelten EREMA Laserfilter. Durch das Redesign von Schaber-Geometrie und Austragsystem werden Verschmutzungen nun noch schneller abtransportiert, was die Feinanteile verringert und zu einem besseren Filtrationsergebnis führt. Besonders im Post Consumer Bereich empfiehlt Clemens Kitzberger das RegrindPro® Paket mit dem EREMA Laserfilter: „Durch die optimierte Schabergeometrie im Laserfilter werden gummiartige, nicht schmelzende Verschmutzungen wie z. B. Silikone und vernetzte Polymere schnell und kontinuierlich vom Sieb entfernt und somit noch effektiver gefiltert.“ Zudem führt Clemens Kitzberger weiter aus: „Zusätzlich kommt das Prinzip der von EREMA patentierten TVEplus® Technologie zum Tragen: Schmelzefiltrierung vor der Homogenisierung und Entgasung. Dadurch werden Störstoffe aus dem System entfernt noch bevor diese ausgasen und zudem unerwünschte Gerüche bilden können.“

Die RegrindPro® Ausführung kann darüber hinaus mit EREMA’s Recycling- und Compounding- Technologie COREMA® kombiniert werden. Eine Möglichkeit um in einem Prozessschritt direkt maßgeschneiderte Compounds auf Basis von Mahlgut zu produzieren.

Vergleichstest belegt Effizienzvorsprung von RegrindPro®

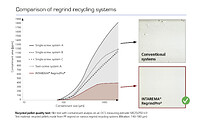

Abb. 4 vergleicht die Filtrationseffizienz herkömmlicher Einschnecken- und Doppelschnecken-Systeme mit der neuen RegrindPro® Anlage. Als Inputmaterial wurde bei allen Anlagen dasselbe PP Mahlgut natur verwendet und die jeweiligen Regranulate anschließend zu Musterfolien auf einer OCS Folienanlage im EREMA Analyselabor verarbeitet. Die Fehler in den Folien werden dabei automatisch detektiert, nach Größe kategorisiert und die Fehlerfläche kumuliert dargestellt. Mit dieser sensiblen Testmethode können im Regranulat verbleibende Störstoffe sichtbar gemacht und so die Aufbereitung qualitativ als auch quantitativ beurteilt werden. Ein hoher Anteil von durch Störstoffe verursachten Fehlern in der Testfolie führt auch bei der Weiterverarbeitung dieser Regranulate in den Endprodukten zu mechanischen und optischen Defekten. Die Grafik in Abb. 4 dokumentiert die jeweilige Fehleranalyse der aus den unterschiedlichen Regranulaten produzierten Testfolien und zeigt den kumulierten Fehlerflächen-Anteil als Funktion der Fehlergröße. Im Gegensatz zu den anderen Technologien flacht die Kurve bei RegrindPro® bereits bei Fehlergrößen von 400 - 450 µm ab und bleibt auf einem konstanten Fehlerflächen-Anteil von ca. 300 ppm. Bei den getesteten kalt gefütterten Ein- und Doppelschnecken-Systemen hingegen steigt die Kurve, und somit der Flächenanteil der Fehler in der Folie, über den gesamten Messbereich deutlich auf über 1000 ppm an. Der Vergleich zeigt, dass die mit RegrindPro® produzierten Regranulate deutlich besser filtriert sind und wesentlich weniger und vor allem auch weniger große Störstoffe beinhalten. Dieser Qualitätsunterschied wird bei Betrachtung der Folienmuster bereits mit freiem Auge sichtbar. Und genau dieser Qualitätsunterschied wirkt sich bei der Weiterverar-beitung der Regranulate (z. B. zu Rohren, Automotive-Teilen usw.) auf die Oberflächengüte aus.

Resümee

Um das Potential von rezykliertem Mahlgut als Alternative zu Neuware optimal nützen zu können ist ein spezifischer Aufbereitungsprozess notwendig. Mit dem neuen Produkt INTAREMA® RegrindPro® hat es EREMA geschafft, ein Anlagensystem zu entwickeln das exakt auf diese dickwandigen Materialien abgestimmt ist. Zusammengefasst bietet RegrindPro® eine Reihe von Vorteilen, um Mahlgut zu anwendungsoptimierten Regranulaten zu verarbeiten, die Endprodukte mit bis zu 100 % Rezyklatanteil ermöglichen:

>> Mehr Informationen: www.regrindpro.com

PRESSEKONTAKT

Julia Krentl

Corporate Communication

EREMA Group

Unterfeldstraße 3

4052 Ansfelden, AUSTRIA

Phone: +43 732 3190 6092

Email: public.relations@erema-group.com